Hybridi-hanke huomioi metallin 3D-tulostetun kappaleen jälkikäsittelyn – oikea suunnittelu takaa kevyen ja kestävän metallisen tuotteen

Oulun yliopiston Kerttu Saalasti Instituutin FMT-tutkimusryhmän toteuttama Hybridi-hanke keskittyy 3D-tulostettujen metallikappaleiden jälkikäsittelyyn.

– Hankkeessa on tutkittu, miten jauhepetimenetelmällä 3D-tulostettujen metallikappaleiden ominaisuuksia voidaan parantaa tulostuksen jälkeen ja kuinka tulosteita voidaan hyödyntää yhdessä perinteisin menetelmin valmistettujen osien kanssa, kertoo projektipäällikkö Timo Rautio.

Metallin 3D-tulostimella voidaan valmistaa entistä kevyempiä ja monimutkaisempia tuotteita, kunhan menetelmän rajoitukset ovat tiedossa.

– Tarvitaan oikeaa suunnittelua ja materiaalien optimointia. Jälkikäsittelytekniikoilla on merkitystä, Rautio sanoo.

Hankkeessa on keskitytty pääasiassa tulosteiden pinnanlaadun parantamiseen, erilaisten pinnoitusmenetelmien soveltuvuuteen ja hitsattavuuteen.

Lisäksi on tutkittu ns. hybridituotteiden valmistusta eli tuotteita, joissa tulostamalla on toteutettu jokin tietty osa laajemmasta osakokonaisuudesta.

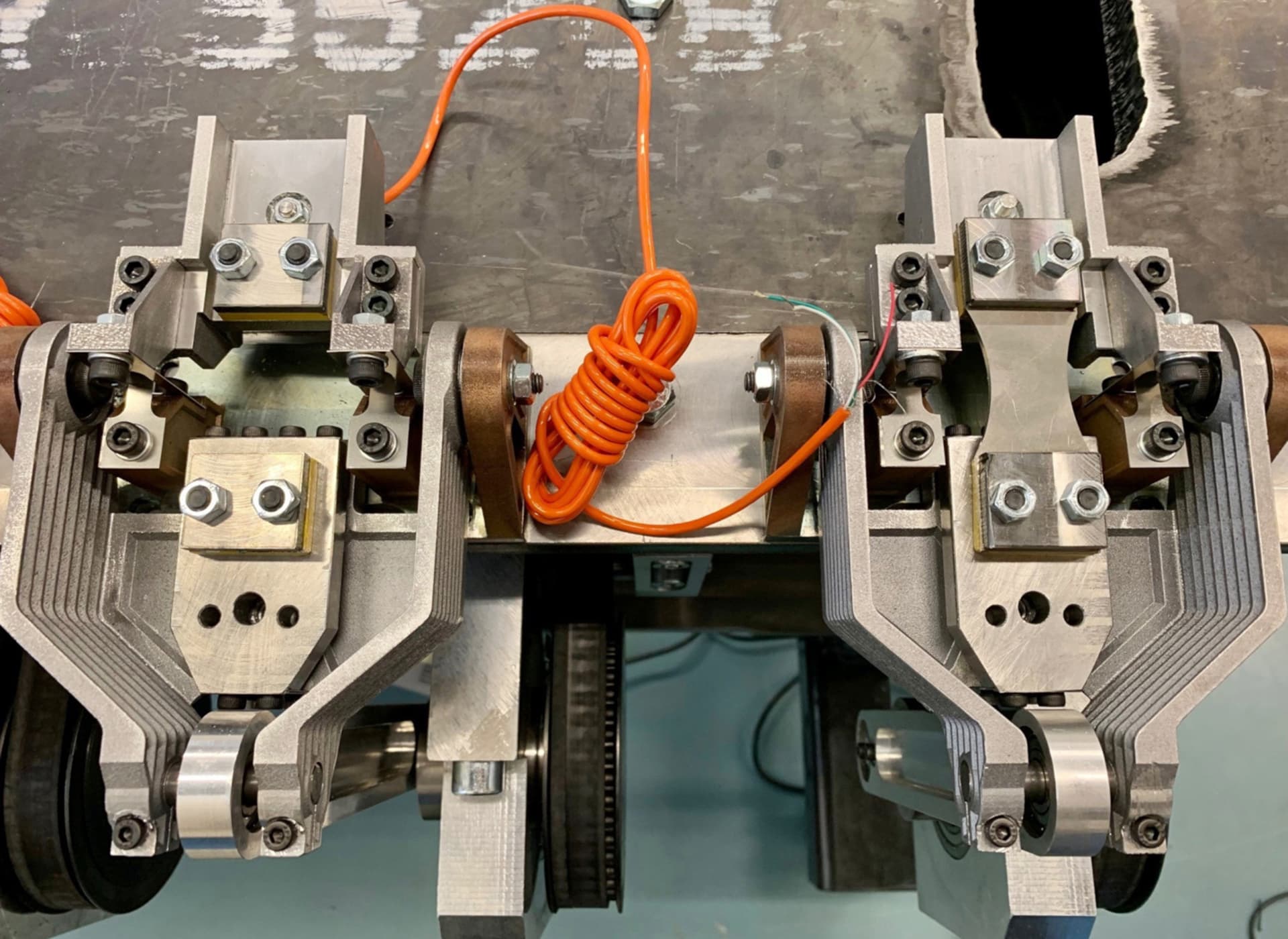

Tutkimuksen ohessa hankkeessa on myös rakennettu taivutusväsytyslaitteisto, jolla tulee olemaan merkittävä rooli tutkimusryhmän tulevissa hankkeissa.

– Teollisuudella on erityistä mielenkiintoa saada tietoa eri menetelmillä tulostettujen tuotteiden kestoiästä, ja aiheeseen liittyen hankevalmistelut ovat käynnissä.

Hankkeen yhtenä tavoitteena on ollut luoda Nivalan ELME Studion laiteympäristöön tehokkaasti 3D-tulostusta ja muita tuotantoteknologioita yhdistävä tuotanto- ja tutkimusympäristö. Erilaisten valmistustekniikoiden vahvuudet yhdennetään osaksi ainetta lisäävää valmistusprosessia.

Hankkeen tulokset osoittavat, että useimmat jo aiemmin käytössä olleet menetelmät soveltuvat myös jauhepetimenetelmällä tulostettujen kappaleiden käsittelyyn.

– Esimerkiksi alumiinin hopeapinnoitteella voidaan parantaa tulostetun kappaleen sähkönjohtavuutta ja korroosionkestoa. Hankkeessa on tutkittu laajasti myös eri materiaaleista tulostettujen kappaleiden hitsattavuutta laserilla. Tuloksien perusteella laserhitsaus soveltuu erittäin hyvin muun muassa Inconel-, 316L- ja titaanitulosteiden liittämiseen, Rautio sanoo.

Tulosteiden väsymistutkimuksen osalta hankkeessa on saatu erittäin hyviä tuloksia pinnanlaadun parantamiseen liittyvän tutkimusten ohessa. Elektrolyyttisellä kiillotuksella ja erityisesti kuulapuhalluskäsittelyllä tulostettujen kappaleiden kestoikä voidaan nostaa korkeammalle kuin perinteisen menetelmin valmistetuilla kappaleilla on mahdollista.

Saavutetulla tiedolla, osaamisella ja kehitetyillä tuotantoteknisillä ratkaisuilla on positiivinen vaikutus alueen yritysten kilpailukykyyn.

Tehokkuutta monimenetelmävalmistuksesta – Hybridi-hanke on toteutettu Nivalassa sijaitsevassa ELME Studion tutkimuslaboratoriossa.

Rahoittajina ovat Pohjois-Pohjanmaan liitto/ EAKR, Nivalan kaupunki, NIHAK, Senop Oy, Mecapinta Oy, Sievi-Tools Oy, Suunto Oy ja Mecaplan Oy.

Lisätietoja

Oulun yliopisto Kerttu Saalasti Instituutti FMT-tutkimusryhmä

Tutkimusjohtaja Antti Järvenpää

Puh. 044 555 1533.

Jaa sivu eteenpäin